Технологија заваривања цеви различитим методама: практични

У овом чланку ћемо погледати технологију заваривања цеви великог пречника користећи савремену опрему. Тема чланка је од великог значаја, јер свугде, с времена на вријеме, врши се ремонтно-рестаураторски или грађевински радови са заменом канализације, водовода и система грејања.

Код рада са магистралним цјевоводима не може се радити без метода спојева заваривања изведених на великим пречницима. Опет, тема која ће се разматрати у чланку је занимљива, пошто су се, заједно са традиционалним металним цевима, појавили полимерни аналоги, а комбинација подразумијева кориштење других метода.

Због тога, пре разматрања главних метода заваривања цеви, размотрићемо главне модификације цевовода великог пречника који се могу заједно заварити.

Грађевинске карактеристике цевовода великог пречника

Упутства за заваривање у великој мјери зависе од пречника кориштених цијеви. Велике цеви укључују производе са спољним пречником од 530 мм и више.

Такви производи се користе у процесу изградње главних цјевовода намењених за транспорт нафте, гаса, воде, расхладног средства из централизованог система грејања и канализације.

Све цеви великог пречника, погодне за повезивање заваривањем, могу се подијелити у двије широке категорије:

- Метални производи, који укључују округле електричне заварене подужне и спиралне челичне цеви;

- Полимерни производи, који укључују широк спектар производа од полиетилена (ПЕ), полипропилена (ПП) и поливинил хлорида (ПВЦ).

Свака од наведених категорија цеви је повезана коришћењем одговарајућих метода и одговарајуће опреме.

Методе монтаже металне цеви

Без обзира на то шта треба да урадите, да ли се заварују цеви на светлост или користећи више технолошки напредних метода, претпоставља се да се метал загрева да створи скоро хомогени и поуздан спој. Због тога, у сваком случају, морате радити са специјалном опремом, чија употреба захтева потребу за правилним професионализмом и искуством у обављању заваривачких радова.

Размотрите најпопуларније методе заваривања које се обично користе приликом инсталације металних цевовода у различите сврхе.

Примене за гасно заваривање

Заваривање плинским цевима је популаран, временски тестиран начин спајања металних делова како би се добио висококвалитетни, снажни и издржљиви завар.

Начело гасног заваривања је следеће:

- ивица заварених попречних секција загрева се пламеном гасног кисеоника;

- јаз између две загрејане површине напуњен је металном траком која се топи током заваривања.

Важно: Карактеристике чврстоће шива добијене гасним заваривањем су ниже него код електричног заваривања. Избор гасног завареног споја оправдава се у случају да је потребно радити са танкослојним цевима (до 3,5 мм).

Током рада са металним ваљањем уз употребу плинске пламеника примјењују се сљедећи материјали:

- Ацетилен је гас који је одговоран за сагоревање.

- Кисеоник је гас који обезбеђује потребну температуру сагоревања и стабилност пламена.

Важно: У неким случајевима ацетилен може бити замењен другим запаљивим гасовима, као што је пропан или метан. Једини услов који се мора испунити је одржавање веће температуре пламена горионика у односу на тачку топљења метала.

- Материјал за попуњавање је потребан за пуњење завара. Овај материјал се бира у складу са хемијским и физичким својствима обрађених метала.

- Флукс се користи за спречавање оксидације метала током загревања. Флукси у облику пасте или праха, који се одлажу на загрејаним ивицама цеви, стварају заштитни филм који спречава кисеоник да уђе у структуру шава.

Употреба флукса је неопходна код рада са већином метала са изузетком угљеничних челика.

Заваривање електричним луком

Заваривање цеви од електричног лука је технологија која се заснива на загревању металних површина на радну температуру помоћу пражњења електричног лука и накнадне фузије ради добијања трајног, поузданог заваривања.

Техника електричног лука је позната већ дуго времена, и стога су развијени многи различити или мање ефикасни начини прављења таквог завареног зглоба.

Код рада са цевима великог и средњег пречника, заваривање заваривања добило је највећу популарност, када су оба попречна зглоба блиско повезана и центрирана, након чега се формира шав.

У складу са дужином, разликују се прекинути и чврсти шавови. Квалитетно кључање метала са континуираним слојем захтева висококвалификованог специјалисте и импресивног искуства у обављању таквог посла.

Технолошки развој ручног електричног лука постао је орбитално заваривање цеви, које је пронашло широку примјену у формирању неротичних спојева на цијевима средњег и великог пречника.

Процес се заснива на заваривању са електродама у инертним гасовима. Употреба заштитног гаса, као што је аргон, може спречити топљење електроде.

Коришћење одређених гасних смеша може повећати брзину и дубину пенетрације. По правилу, инертна смеша аргона са хелијумом се користи за добијање врло чистог завареног зрна.

Орбитално заваривање цеви од нерђајућег челика или њихови конвенционални челични колути укључују употребу две основне компоненте:

- Контролише се тренутни извор са које се напаја енергија и тренутна потрошња, ротација електрода, напајање инертног гаса и жице. Најчешће, тренутни извор се користи инвертер, јер је једноставан и ефикасан у употреби.

- Орбитална глава, помоћу које се електрода окреће око цеви и доживи цео радни циклус.

Захваљујући заједничком раду ове две компоненте, постаје могуће механизирати употребу ове опреме како би се добио оптимални квалитет завара.

Орбитално заваривање цеви има неколико значајних предности у односу на ручни процес:

- разумна цена завршеног резултата;

- мање лабавост процеса и, као резултат тога, кратки рокови за остваривање задатка;

- економска потрошња електрода;

- могућност рада са различитом дебљином зида са доследно високим квалитетом;

- глатка и чврста шавова око целог обима, што није лако постићи ручним радом.

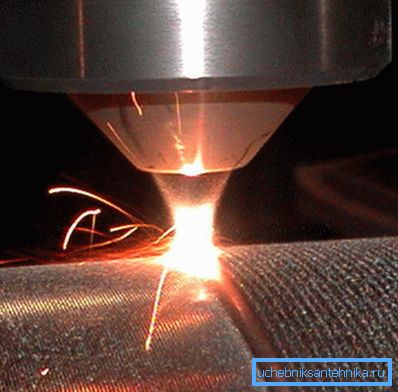

Коришћење ласерског заваривања

Ласерско заваривање цеви је техника високе технологије која се заснива на топљењу метала помоћу светлосног снопа. Радијација за загревање металних површина је монохроматска са таласном дужином у зависности од природе радног тијела ласерског емитера.

Ефикасност ласерског заваривања одређује се таквим параметрима као што су:

- моћ зрачења;

- пречник и конфигурација фокуса;

- брзина кретања предмета у односу на ласерски зрак.

Међу предностима технологије упозоравамо следеће:

- топлотно загревање металне цеви са високим интензитетом док се не достигне температура топљења.

- брзо хлађење третираног зглоба престаје излагање радијацији.

- минимална ширина зглоба без угрожавања чврстоће споја.

Међутим, постоје недостаци, укључујући:

- висок трошак опреме због новости и мале дистрибуције технологије;

- могућност рада са хардвером са дебљином зида не више од 1-1,5 мм.

Стандардна машина за ласерско заваривање састоји се од кључних елемената као активни медиј и генератор пумпе.

По типу активног окружења уређаји су подељени у следеће категорије:

- гас;

- солид-стате;

- полупроводник.

Свака од наведених модификација може се примијенити приликом састављања висококвалитетних кућних цјевовода, али не више од тога, јер је зид система дебла најчешће дебљи од 2 мм.

Заварени окретни, ротацијски и хоризонтални спојеви

Заваривање ротационих цеви је неопходно приликом монтаже већине великих и средњих цевовода.

Заваривање врши се у три слоја:

- у почетној фази, зглоб се условно дели на четири сегмента;

- онда су прва два сегмента кувана, након чега се врши обрт 180 степени;

- онда су преостала два сегмента заварена;

- цев се ротира деведесет степени и други слој се кува;

- у завршној фази, цев се враћа уназад за 180 степени и спој се коначно заварује.

Заваривање неротичних спојева врши се у три слоја. Фиксни зглобови се кувају напред и назад. Користи кратак (не више од 2 мм) лук.

Заваривање хоризонталних зглобова врши се електродама пречника 4 мм. Као иу претходном случају, електрода се креће напред и назад током формирања шава. Резултат је ваљак, чија висина не прелази 1,5 мм.

Зглоб се кува у три или четири слоја. Током формирања последњих ваљака, пречник коришћених електрода повећан је на 5 мм при струји до 300 А.

Савјет: Ако се ради о монтирању новог система за снабдевање водом, али о фиксирању цурења у старим системима, може бити корисно хладно заваривање за грејање цијеви или довод воде. Заправо, то је нека врста епоксидног лепка са металним фрагментима који су растворени у њему. Елиминисање цурења сопственим рукама може се вршити само на сувом, претходно очишћеном од цеви.

Наравно, употреба хладног заваривања у овом случају је само привремена мера, након чега треба извршити квалитетну поправку оштећене цијеви.

Методе заваривања полимера

Технологија рада са полимерним цевима је фундаментално другачија од заваривања металних производа.

При монтажи полимерних цевовода примјењују се двије најтраженије методе:

- Технологија зглобног зглоба обухвата грејање и накнадно топљење крајева цеви до радне температуре, и компресију до формирања херметичног шава. Процес заваривања се врши коришћењем посебне опреме која се састоји од рама, централизатора и грејног елемента.

Уређаји за спајање цијеви полимерних цијеви су вишефункционални и омогућавају вам истовремено прилагођавање, а након тога средити сечење спојених крајева прије накнадног загревања. Загревана на радну температуру цеви померене механизованим системом прикључака.

Употреба специјалних машина вам омогућава да обављате заваривање, како у стационарним тако иу условима на терену са очигледно високим квалитетом споја.

- Технологија електрофузионог повезивања омогућава без сложене опреме, јер је грејни елемент дио спојнице за заваривачке цијеви.

Полимерни рукав са спојеним навојем се ставља на спој спојних цеви које се споје, након чега завојница буде напуњена и пластика је спојена, формирајући поуздан и чврст спој.

Закључак

Дакле, разматрали смо карактеристике заварених спојева који се користе у склопу различитих цевовода великог пречника, метала и полимера. Још увек имате питања на која се не може одговорити? У овом случају, корисније информације можете пронаћи тако што ћете гледати видео у овом чланку.