Вруће ваљане цеви: технологија производње и тренутни

Како производња метода безшавних цеви представља топлу деформацију? Који ГОСТ на челичним бешавним топло ваљани цијеви тренутно важе? Покушајмо одговорити на ова питања.

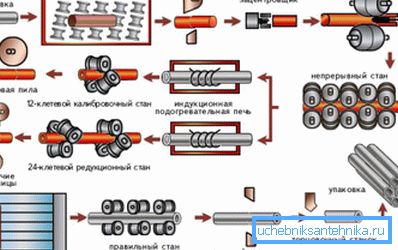

Технологија производње

Почнимо са проучавањем производне технологије.

- Цилиндричне гредице (шипке) се убацују у пећ користећи електрични мостички кран. Уређај контролише оптерећење и врши се појединачно пошто се процесирају већ загријане шипке. Истовар - такође комад, ваљкасти транспортер.

- Шипке се пресече у празне просторе.

Занимљиво: дизајн маказа омогућава присуство топлотно отпорних екрана који штите хидраулику од прегревања инфрацрвеним зрачењем. Температура радног предмета на излазу пећи значајно прелази 1000 степени.

- На пиерцинг млину, монолитни цилиндар претвара се у шупљину: ваљци доводе радни предмет према пробојном штапу.

- Цев се убацује у бившу шипку (која се сада зове рукав), на коме се врши ваљање. Тада рукав пролази ваљцима, који га претворе у цев благо дебљи од потребног пречника.

- Чеп се уклања, а затим се шаље у купатило ради хлађења и подмазивања.

- Задњи део цеви је резан тестером: приликом уклањања прстена делимично се деформише.

- Цев се загрева помоћу индукционог гријача и улази у ваљке за смањење, калибрирајући га на циљану величину. Ваљци се континуирано хладе водом током рада.

- После хлађења и поновног исправљања ваљцима почиње фаза хладног резања: једнослојни пакет цеви се притиска и сече на комаде измерене дужине.

- Након усвајања Одељења за контролу квалитета, готови производи су везани у пакету и послати у складиште.

Регулаторни документи

Шта би требало бити бешавне топло ваљане цијеви према ГОСТ-у? Прво, погледајмо бројеве који регулишу стандарде производње.

Постоје два:

- ГОСТ 8732-78 за бешавне челичне вруће деформиране цеви одређује њихов асортиман и максималне толеранције;

- ГОСТ 8731-74 садржи техничке захтеве за производе и описује методе контроле квалитета.

Занимљиво: стандардни број 8731-78 је наведен на званичним веб локацијама бројних добављача. Постоји очигледна конфузија: документ је усвојен 1974. године и ступио на снагу 1. јануара 1976. године. Може се претпоставити да је непостојећи ГОСТ 8731-78 за челичне бешавне топло ваљане цеви 8731-74 и 8731-87 помешано у нечијој дивљој машти, усвојеној током реструктурирања и касније поништене.

Хајде да се упознамо са захтевима докумената.

ГОСТ 8732-78

Комплетна листа величина којих се може произвести бешавне цеви према ГОСТ 8732-78 је превелик да се пренесе; помињемо само опсеге.

- Пречник - од 20 до 550 мм.

- Дебљина зида - од 2,5 до 75 милиметара.

- Маса погонског мјерача варира од 1,08 до 878,57 кг.

Узгред: произвођачи и трговци обично наводе цену било ког челика не по јединици дужине, али по тону. Ако ћете самостално направити металне рукавице, мораћете да преправите калупе у тежину приликом куповине.

- Дужина цијеви неизмерене дужине која је предвиђена стандардом је од 4 до 12,5 метара. Међутим, у договору са купцем дозвољено је производити велике или мање сегменте.

- Максимална одступања у дужини су +10 мм, дужине до 6 метара и до +15 мм, дужине преко 6 м или пречника од преко 152 мм.

Толеранције за спољни пречник за погодност читача су резимиране у табели.

| Спољни пречник, мм | Максимална одступања | |

| Повећана тачност производње | Нормална производна тачност | |

| До 50 | 0.5 мм | 0.5 мм |

| 50 - 219 | 0.8% | 1% |

| Преко 219 | 1% | 1,25% |

Слично томе, радићемо са дозвољеним одступањима у дебљини зида.

| Спољни пречник, мм | Дебљина зида мм | Максимална одступања,% | |

| Повећана тачност производње | Нормална производна тачност | ||

| До 219 | 15 и мање | 12.5 | +12.5; -15 |

| 15 - 30 | +10; -12,5 | 12.5 | |

| 30 и више | 10 | +10; -12,5 | |

| Преко 219 | 15 и мање | +12.5; -15 | |

| 15 - 30 | 12.5 | ||

| 30 и више | +10; -12,5 |

У координацији са клијентом, цеви се могу испоручити:

- Дебљином зида и унутрашњим пречником;

- Промјенљивом дебљином и спољашњим и унутрашњим пречником.

ГОСТ 8731-74

Пређемо на проучавање другог документа.

Производи од интереса за нас су:

- Са поравнањем механичких својстава (затезна чврстоћа, чврстоћа приноса и релативног издужења) челичних разреда Ст6сп, Ст5сп, Ст4сп и СТ2сп. Са дебљином зида од више од 10 мм, тврдоћа је такође стандардизована.

- Стандардизацијом хемијског састава.

- Са рационализацијом и саставом и механичким својствима.

- Са рационализацијом композиције и селективном контролом слика након термичке обраде.

- Без рационализације, али са обавезним хидрауличним испитивањем.

На површини производа није дозвољено присуство пукотина, заласка сунца и мана. Међутим, могу бити присутни мањи недостаци и шљак ако не уклањају зидове изван граница толеранције.

Крајеви цеви су исечени под правим углом. Међутим, стандард такође омогућава челичне бешавне топло ваљане цеви са завареним заваривањем. Угао заобљења - најмање 70 степени према уздужној оси. (Погледајте и чланак Бутт-Велд Пипе: Феатурес.)

При резању цеви дебљине зида веће од 20 мм не могу се користити само пиле за митер, већ и резачи плина; у овом случају, дозвољено смањење не сме бити мање од истог 20 мм.

Пријем цеви од стране купца врши се у серијама. Текст ГОСТ-а садржи детаљна упутства о формирању серија: производи у њима се бирају према пречнику, дебљини зида, челичном степену, типу топлотне обраде и испоручују се с једним документом који потврђује квалитет. (Погледајте и чланак Челичне цеви за отпадне воде: карактеристике.)

Договорено је и број производа у једној серији: за пречник до 76 мм - не више од 400 комада, са већим пречником - не више од 200.

Међутим: с пречником мање од 76 мм и дебљином зида од 2,5 мм, шаржа се може повећати на 600 јединица.

Регулаторни документ наводи могуће методе испитивања. Међутим, без техничких детаља: за њих он шаље читаоца одговарајућим стандардима.

Обезбеђују се следеће врсте испитивања:

- Контролна макроструктура;

- Визуелни преглед са оцењивањем детектованих дефеката;

- Одређивање хемијског састава;

- Затезни тест;

- Тестови тврдоће;

- Флаттенинг;

- На кривини;

- На броду;

- За дистрибуцију;

- Хидраулички тест.

Закључак

Надамо се да ће информације које се пружају читаоцу бити корисне. Као и обично, можете се упознати са додатним тематским материјалима гледајући видео у овом чланку. Успехи!